Contenido

Las losas de pavimento resisten con éxito la competencia con otros tipos de materiales de construcción para cubrir aceras, estacionamientos y plazas en ciudades, caminos, áreas de recreación, caminos de acceso en casas de veraneo y casas de campo. La demanda está creciendo de año en año. Los fabricantes que responden a las demandas de los consumidores no se limitan a la producción de losas conocidas para nosotros, y están introduciendo nuevas y nuevas variedades con características inesperadas y muy interesantes en el mercado: arena de caucho y polímero, luminosa e incluso baldosas con una imagen tridimensional..

Las losas de pavimento logran mantener su popularidad por varias razones:

-

Tiene un rendimiento excelente, es un material resistente al desgaste y a las heladas..

-

Ella tiene una larga vida.

-

La colocación es bastante simple debido a la tecnología utilizada y la precisión de las formas geométricas. Con volúmenes pequeños, casi cualquier persona puede manejar este trabajo..

-

Es un material ecológico hecho de ingredientes naturales. El suelo debajo de las áreas donde se colocan las baldosas se mantiene vivo, porque el revestimiento no inhibe los arbustos y los árboles, es permeable a la humedad y al vapor..

-

El mercado tiene una amplia selección de formas, colores, texturas, patrones. Hacer un diseño de revestimiento original de esta variedad es solo una cuestión de deseo..

-

Las losas son asequibles. Esta es su ventaja más importante. Adoquines de granito, ladrillos de clínker, gres porcelánico, arenisca tienen características comparables, y superan a los azulejos en algunos aspectos. Sin embargo, son mucho más caros..

Las losas de pavimento se producen por el método de vibropresión y fundición por vibración. El primer método de producción se distingue por un alto nivel de mecanización y alta productividad laboral, volúmenes significativos de producción. En la fabricación de baldosas por medio de vibrocasting, el trabajo manual prevalece en la mayoría de las empresas, los productos en sí son de características inferiores a las baldosas vibro prensadas, la vida útil es más corta. Sin embargo, su ventaja es una variedad de formas y colores. Con la producción de piezas pequeñas por el método de vibrocasting, no es un problema reemplazar el molde y cumplir con un pedido individual.

Diseño y fabricación de bricolaje ↑

Colocando losas en su sitio, si tiene el deseo y el tiempo, debe hacerlo usted mismo. Y para compensar la falta de experiencia con precisión, la observación exacta de la tecnología y la introducción de principios creativos en el diseño de un área o pista de recreación.

Más difícil es el tema de la producción en el hogar. En primer lugar, debe decidir si fabricará el mosaico solo para usted o si lo venderá. «Planes de negocios» Las organizaciones de producción propia de losas de pavimento distribuidas en Internet están muy lejos de la realidad y no tienen en cuenta las cosas más obvias..

La organización de una pequeña producción de losas de pavimento solo a primera vista parece ser un negocio muy rentable. Y el principal problema para usted serán las ventas: el mercado está sobresaturado y el comprador es muy exigente. Además (o más bien, este es un gran inconveniente para sus planes), se ha desarrollado una situación no muy favorable en el mercado inmobiliario suburbano. Masa de objetos terminados «colgar» y no a la venta. Sin compras: no hay nuevos propietarios de casas de campo y casas de campo que necesiten urgentemente pavimentar los caminos y las plataformas. No es aconsejable proceder con la compra de equipos y materias primas sin una perspectiva clara y clara de vender los productos que tiene la intención de producir en su nueva producción. Mientras considera este problema, hablaremos sobre los equipos para la producción de losas de pavimento mediante vibrocasting. Después de todo, para sus necesidades, necesita establecer el proceso de producción.

Producción por vibrocasting en casa ↑

Para la producción en el hogar, necesitamos equipos y materiales bastante simples para el mortero de concreto..

Equipamiento ↑

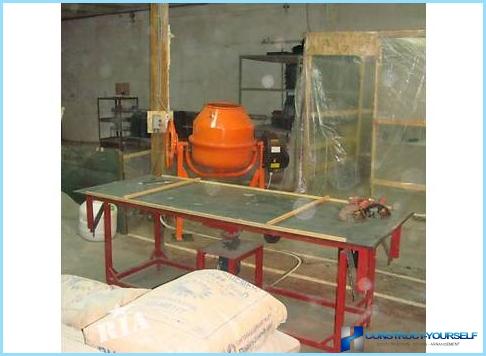

Un conjunto completo de equipos necesarios consiste en mesas vibratorias para verter y golpear, una cámara de calor y una mezcladora de concreto. En la práctica, a menudo se limitan a una mesa de colada. Es una cama de metal a la que se une una mesa móvil con un vibrador. La placa de trabajo de la mesa se fija con la ayuda de resortes (como los que se usan en Lada). Vibrostol es necesario: proporciona compactación y desgasificación de la solución. Sin una mesa vibratoria, obtendrá una piedra artificial, y no una losa densa. La mesa vibratoria para el estampado tiene marcos en la placa móvil de trabajo para estampar productos terminados. Sin embargo, puedes prescindir de él.

«Canónico» La tecnología de fundición por vibración implica el uso de una cámara de calor para reducir el tiempo de vertido de la mezcla en un ambiente húmedo a temperaturas elevadas. Parcialmente, el tiempo de solidificación puede reducirse utilizando soluciones calientes. La cámara de calor a veces se reemplaza por un termopar, un recipiente en el que, con la ayuda de elementos calefactores, la temperatura del agua se mantiene a 70-80 ° C. En la producción para sus necesidades, el factor tiempo no es crítico. A diferencia de la producción para la venta, cuando es necesario aprovechar todas las oportunidades para acelerar la rotación de formularios.

Sin embargo, incluso con una producción de pequeño tamaño, necesitará al menos un mezclador de concreto para la venta. El segundo será necesario para la fabricación de azulejos de diferentes colores..

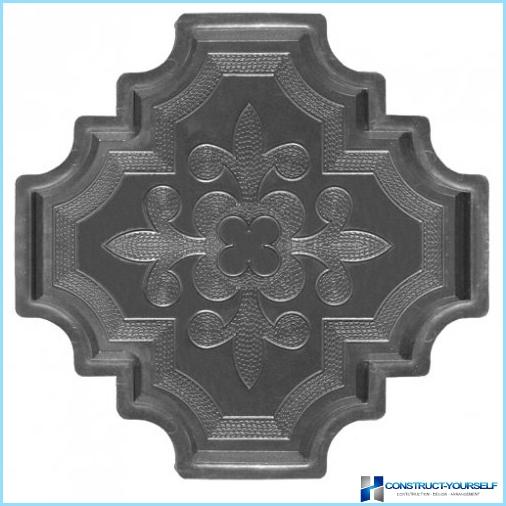

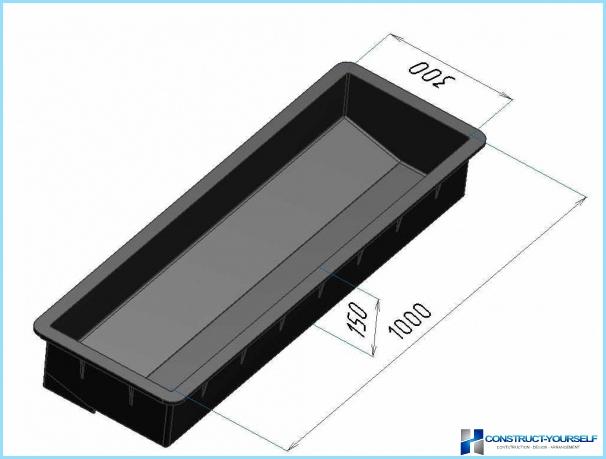

Los materiales con los que se hacen los moldes son generalmente polipropileno, caucho y plástico. El molde de goma es más duradero y puede soportar hasta 400-450 ciclos. El polipropileno puede soportar alrededor de 100, pero son más baratos que una vez y media. También necesitará formularios para la producción de bordillos..

Componentes para solución ↑

En casa, después de varios lotes de prueba, determinará las mejores proporciones para la fabricación de la solución. Para comenzar, intente lo siguiente:

- 20 kg de cemento grado 400.

- 18 kg de arena tamizada de fracción fluvial 0.6 mm.

- 50 kg de fracción de piedra triturada de 10 mm.

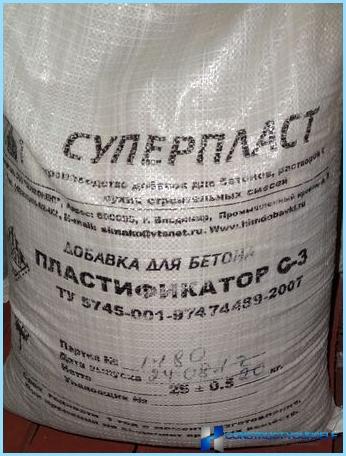

- 70 g de plastificante C-3.

- 16 litros de agua. No exagere con agua, de lo contrario la resistencia del azulejo disminuirá considerablemente.

Esto se basa en el lote en la hormigonera. Verifique la calidad de la solución después de completar el ciclo de la siguiente manera: la solución debe tener la apariencia de una papilla granular, puede tomarla con un movimiento de la llana, mientras la solución no se rompe en pedazos. Se agregan pigmentos para producir productos coloreados. Para un lote, se requerirán aproximadamente 0.7 kg de tinte, sin embargo, este valor debe verificarse para verificar que el tono obtenido con el color deseado en el producto terminado.

Proceso tecnológico ↑

Todos los componentes se cargan en una hormigonera. Tenga en cuenta que un plastificante que se compre seco debe diluirse con agua. El pigmento se deposita al comienzo del proceso de mezcla..

Los formularios se colocan en una mesa vibratoria y se lubrican previamente con compuestos especiales, para que no se dañen al retirar las losetas (al pelar). Es más fácil y rápido lubricar los formularios de una lata de aerosol. Después de mezclar, la mesa vibratoria se enciende y la solución se vierte en moldes. Dentro de unos 4-5 minutos, comenzando desde el momento de llenar los formularios, la solución se densifica y desgasifica. Observe la apariencia de la espuma y no permita que la espuma parezca asentarse. Esta es una señal de que la solución está lista. Sobreexponer, la composición comenzará a exfoliarse. Luego, el motor de la mesa vibratoria se apaga y los formularios se envían a secar..

Para el almacenamiento es conveniente utilizar paletas de madera ordinarias..

La mezcla en los moldes se secará durante al menos un día. Esto depende en gran medida de la temperatura y la humedad del medio ambiente. Después de colocar la mezcla en el molde, los calentadores en el baño se encienden y el molde se coloca en el agua calentada a 70-80 ° C durante cinco minutos. Este procedimiento facilita la eliminación (despojo) de los azulejos. Los productos extraídos no se pueden usar de inmediato, deben durar al menos una semana «relajarse» y ganar fuerza. Organice un lugar debajo del dosel para sostener el producto terminado durante este tiempo..

Examinamos el proceso de producción de losas de pavimento mediante vibrocasting en casa. Vale la pena señalar que otro método de producción, la vibrocompresión, implica costos significativamente más altos para la compra de equipos, principalmente vibrocompresores. Vibropress es un equipo mucho más complejo y costoso. Sí, y el terminado en este caso no puede hacerlo, deberá comprar una cámara de calor.

No hay dificultades particulares con la producción de losas en casa. En el proceso de fabricación de lotes de prueba, puede dominar todas las sutilezas del ciclo tecnológico y hacer mejoras para «la receta» soluciones para baldosas grises y de colores.