Probablemente todos sepan qué son las losas de hoy. Una rara trama personal sin pista pavimentada con adoquines o azulejos.

Pero a menudo, al elegir un fabricante, uno puede encontrar ciertas dificultades:

- Baja calidad.

- Gama reducida de productos.

- Explícitamente caro.

Para no encontrar estos problemas, muchos intentan hacer losas en casa, afortunadamente, hay muchos sitios en Internet que brindan instrucciones detalladas sobre este tema..

Para no detenerse en el proceso de fabricación de mosaicos, puede ver el video, una clase magistral

Pero a partir de la mini producción propia, surgen nuevas dificultades:

- El azulejo no se deforma..

- Se desmorona al menor impacto.

- Tiene un aspecto desagradable.

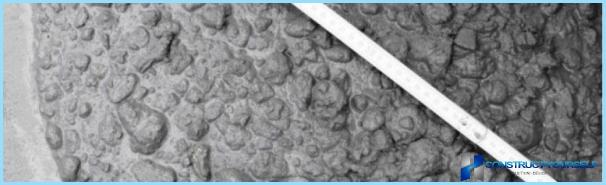

- El bautizador está distribuido de manera desigual sobre la superficie..

- El azulejo comienza a desmoronarse después de varios meses después de la colocación..

Y estas son solo algunas de las dificultades que se pueden encontrar en el proceso de producción propia..

Entonces, ¿cuál es el trato? ¿Por qué un mosaico resulta ideal y otro matrimonio obvio? Y no es que no haya experiencia en la fabricación, muchas fábricas grandes tienen el mismo problema..

La respuesta es simple: no se sigue la mezcla de concreto para losas de pavimento.

Hay algunos de los conceptos erróneos más comunes, debido a que la calidad sufre posteriormente:

- Si se agrega más cemento del necesario a la mezcla, la solución se hará más fuerte..

- Puede ahorrar un poco en cemento reemplazando parte con arena.

- ¿Por qué gastar dinero en tintes caros cuando hay análogos más baratos?.

- No puede usar un endurecedor, pero deje que el azulejo se seque naturalmente.

- El cemento M500 es caro, se puede reemplazar por un M300 más barato.

Todos estos factores son violaciones directas de la formulación de la mezcla, y no debe sorprenderse posteriormente de la mala calidad del producto terminado..

La composición de la mezcla de hormigón ↑

Cualquier mezcla de concreto tiene cuatro componentes principales:

- Elemento astringente. Cemento o cemento de escoria. El componente principal que determina la fuerza de la futura mezcla..

- Agregar. Muy a menudo es arena de fracciones finas de hasta 2 mm. El uso de arena de río se considera ideal, ya que tiene más componentes de calcio que afectan la durabilidad y durabilidad del concreto..

- Agua.

- Sellador.

También se utilizan aditivos, selladores y aditivos, con los que puede ajustar la resistencia y la resistencia a las heladas..

Compactadores de hormigón ↑

El sellador en la composición de la mezcla para losas juega el papel de una especie de elemento de refuerzo. Gracias a él, el producto terminado se vuelve mucho más fuerte y más resistente a las influencias naturales y a la abrasión..

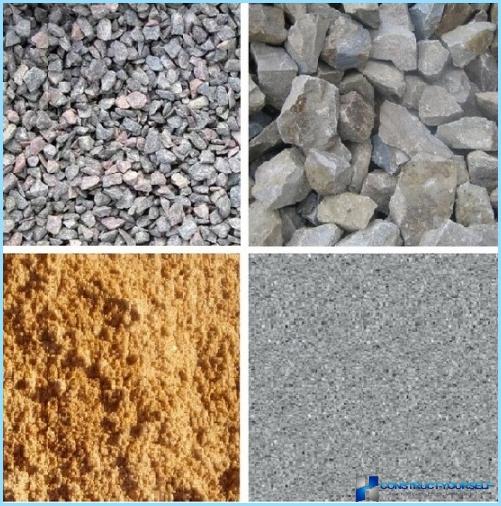

Como sellador, el cribado de piedra triturada o grava de granito se usa con mayor frecuencia. Sus índices de densidad son casi los mismos, pero el granito sigue siendo preferible, ya que tiene una forma más geométricamente rota, lo que ayuda a aumentar la densidad del producto. A su vez, la grava extraída del fondo de los depósitos tiene una forma redondeada y, en consecuencia, un área de conexión más pequeña con un elemento cementante..

Para preparar la composición de losas en casa, la piedra triturada de una fracción de 20-40 mm, o menos, se considera ideal. Y si se usa grava, entonces el llamado tamizado, o la fracción más pequeña, es adecuado, en cuyo caso debe ser tamizado a través de un tamiz grande para eliminar impurezas finas y basura..

Aditivos ↑

Como aditivos para losas de pavimento, se utilizan tres ingredientes:

- Plastificante que mejora las especificaciones del producto..

- Endurecedor: un ingrediente que ayuda a acelerar el endurecimiento del hormigón..

- Coloración de pigmento.

A menudo, los fabricantes ignoran estos aditivos, reduciendo así el costo final de la baldosa, pero de hecho, esto reduce significativamente las características técnicas y reduce la vida útil de la baldosa..

Plastificante ↑

Este es un polímero especial que se agrega a los morteros de concreto para mejorar su calidad. Hace que la mezcla sea más dúctil y expulsa las burbujas de aire que se acumulan dentro de la mezcla..

Además, el plastificante afecta la calidad del concreto terminado:

- Previene grietas en los azulejos.

- Evita que la humedad ingrese al producto..

- Neutraliza las sales y previene la eflorescencia en la superficie..

- Hace que la superficie del producto sea más lisa y brillante.

Anteriormente, el plastificante se reemplazaba con jabón para ropa disuelto en agua, pero hoy es más fácil comprar el ingrediente terminado en cualquier ferretería..

Endurecedor ↑

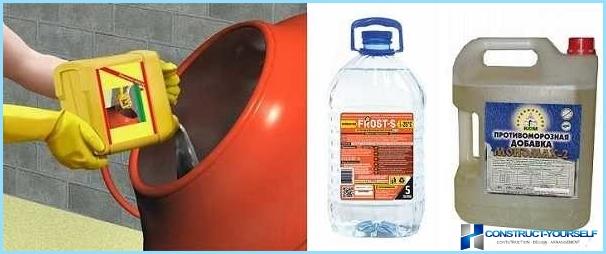

En general, se acepta que los endurecedores para concreto se usan solo cuando se trabaja en invierno, pero esto no es así. El uso de reactivos que aceleran el endurecimiento de la mezcla de concreto es una estación relevante y cálida. Gracias a ellos, el azulejo terminado se endurece mucho más rápido, lo que elimina su destrucción en el proceso de secado natural..

Además, el uso de estos aditivos puede acelerar significativamente el proceso de producción..

Pigmento colorante ↑

Básicamente, estas son pinturas en polvo seco que se agregan a la solución, son completamente neutrales para los otros componentes de la mezcla y no afectan la calidad, pero la saturación del color dependerá de su cantidad, por lo que antes de agregar, debe familiarizarse con las recomendaciones del fabricante..

Preparación de la solución ↑

Las proporciones del mortero para losas son un matiz importante que debe ser monitoreado de cerca. Básicamente, las unidades de medida para las mezclas de concreto son palas o cubos, pero para los azulejos, que tienen requisitos especiales de resistencia, es mejor usar una escala.

Mortero para azulejos ↑

Los ingredientes secos para la producción de losas deben estar en las siguientes proporciones:

- Cemento – 1 unidad.

- Arena – 2 unidades.

- Piedra triturada – 2 unidades.

Se agregan ingredientes y aditivos adicionales según lo recomendado por el fabricante en el empaque..

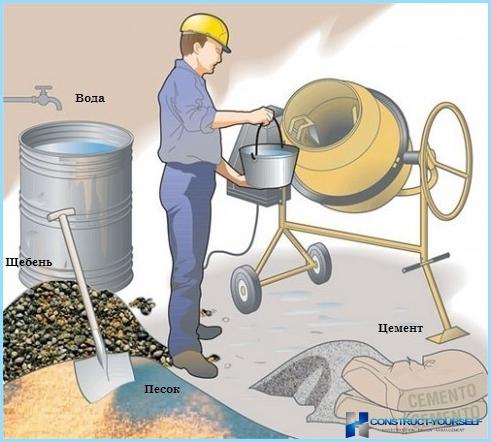

Es importante observar la secuencia correcta para preparar la mezcla:

- Se vierten 20 litros de agua en una hormigonera en funcionamiento. Esta cantidad es suficiente para disolver los aditivos..

- Se agrega un plastificante al agua. La proporción es de 0.7 por ciento en peso de cemento.

- Se agrega tinte. La proporción es del 2 al 5 por ciento de la masa de cemento, dependiendo de la necesidad de saturación de color..

- La mezcla resultante se mezcla durante aproximadamente 10 minutos, después de lo cual se agrega piedra triturada..

- Después de unos minutos, se agrega arena a la mezcladora de concreto.

- Cuando la masa se vuelve homogénea, se vierte cemento.

- Se agrega agua según sea necesario. La mezcla ocurre hasta que la mezcla alcanza la consistencia requerida..

- El último paso es agregar un espesante. Unos minutos más de mezcla y puede completar el formulario..

Solución de diseño ↑

La mezcla sobre la que se colocan las baldosas se llama garzovka. La composición del pavimento para losas es mucho más simple que la mezcla para la fabricación. Tiene solo dos ingredientes:

- Arena

- Cemento

Su proporción depende directamente de la marca utilizada en la composición del cemento:

- M500 – a una unidad de cemento, 5 unidades de arena.

- M400 – 1 cemento, 4 arenas.

- M300 – 1 cemento, 3 arenas.

Como puede ver, los ahorros en marcas inferiores no funcionan, cuanto menor es el valor, mayor es el consumo, por lo que la opción más común es el cemento M500.

El raspado se prepara en forma de una mezcla seca, que se vierte en el lugar de instalación. El azulejo se ajusta firmemente sobre él, y al final la superficie simplemente se riega con agua. El líquido penetra a través de las juntas de las baldosas, y el garching, reaccionando, se endurece.